ERFOLGSGESCHICHTE

GROSSE EINSPARUNGEN UND EINGELÖSTES VERSPRECHEN BEIM HERSTELLER!

Ein führender Hersteller von Schwerlast-LKW-Zubehör hat seinen Ruf auf einem unerschütterlichen Prinzip aufgebaut: den Schutz von Familien auf der Straße.

In zwei Fertigungsstätten werden täglich über 18.000 Kilogramm Stahl verarbeitet. Mit dem Anspruch auf nahezu Null Ausschuss und einer Reputation für unübertroffene Haltbarkeit benötigte das Unternehmen eine Schleifleistung, die diesen hohen Standards gerecht wird

DIE HERAUSFORDERUNG

Schneller Scheibenverschleiß

Schneller Scheibenverschleiß

Für einen Arbeitsschritt, der zwei Scheiben erfordert hätte, wurden vier verbraucht.

Unbeständige Qualität

Unbeständige Qualität

Uneinheitliches Schleifbild führte zu unvollständiger Endbearbeitung.

Falsche Vorgehensweise

Falsche Vorgehensweise

Ungeeignete Werkzeuge und Techniken verursachten unnötige Verluste.

Produktivitätsverluste

Produktivitätsverluste

Jede Minute Fehlersuche war eine Minute, die nicht in die Fertigung investiert werden konnte.

Schneller Scheibenverschleiß

Schneller Scheibenverschleiß

Für einen Arbeitsschritt, der zwei Scheiben erfordert hätte, wurden vier verbraucht.

Unbeständige Qualität

Unbeständige Qualität

Uneinheitliches Schleifbild führte zu unvollständiger Endbearbeitung.

Falsche Vorgehensweise

Falsche Vorgehensweise

Ungeeignete Werkzeuge und Techniken verursachten unnötige Verluste.

Produktivitätsverluste

Produktivitätsverluste

Jede Minute Fehlersuche war eine Minute, die nicht in die Fertigung investiert werden konnte.

Unsere Lösung

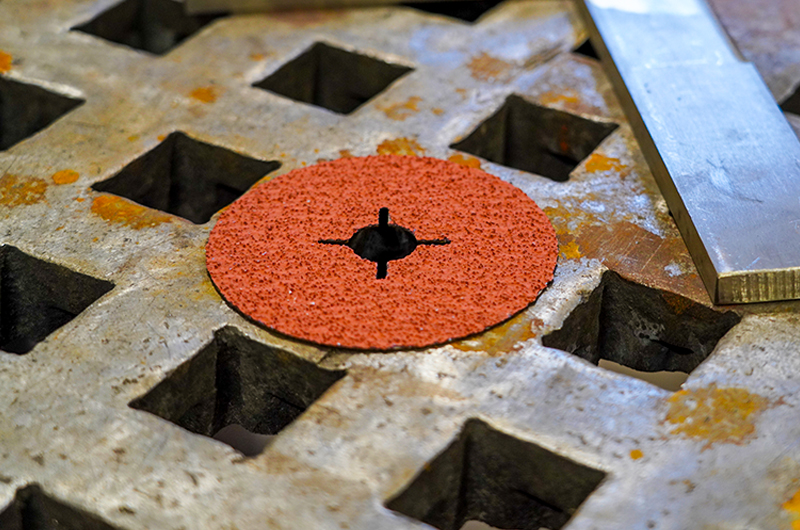

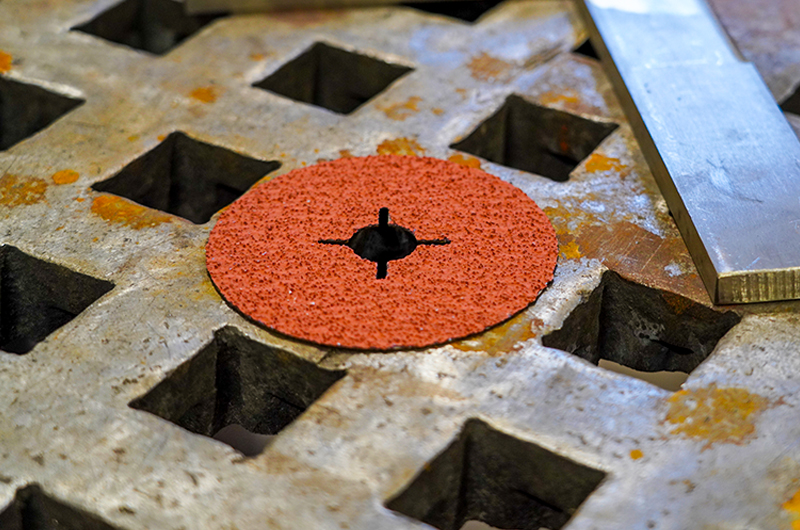

Wir führten die Metalynx 3D MAX Ceramic Fiberschleifscheibe ein und kombinierten sie mit mehreren Prozessoptimierungen:

-

Auswahl des richtigen Stütztellers für maximale Scheibenperformance

-

Steigerung der Prozesseffizienz

-

Schulung korrekter Schleiftechniken

-

Bereitstellung einer zuverlässigen lokalen Distribution, um unterbrechungsfreies Arbeiten zu gewährleisten

A Global Abrasives Partner Focused on Mutual Success

At Weiler Abrasives, our experience dates back to 1898 when Joseph E. Weiler began manufacturing brushes for the jewelry industry in Pforzheim, Germany. Since then, we’ve grown and evolved into a global manufacturer serving customers in over 80 countries with nearly 1,500 employees around the world.

“While the company has grown and expanded significantly since those humble beginnings, our commitment to developing long-term partnerships with customers, co-workers, and community hasn’t changed. We like to call that our 3C’s.” Chris Weiler, Executive Chairman.

Whether you are looking to improve your surface conditioning processes, optimize your consumable spend, or train your team on the safe and proper use of abrasives and brushes, Weiler has the people and expertise to help you achieve your goals.

Weiler: Your Competitive Edge

Product Innovations

Optimum Use Line

Patent pending Optimum Use Line provides a visual reference to help get the most out of the wheel. Using the wheel to its full life reduces change-overs, which helps users be more productive while reducing waste and abrasive spend.

Cut Back

PTiger Type 27 grinding wheels are designed with fiberglass cut back from the edge for aggressive grinding right out of the box.

Longer Life

Patent pending Optimum Use Line provides a visual reference to help get the most out of the wheel. Using the wheel to its full life reduces change-overs, which helps users be more productive while reducing waste and abrasive spend.

Optimum Use Line

Patent pending Optimum Use Line provides a visual reference to help get the most out of the wheel. Using the wheel to its full life reduces change-overs, which helps users be more productive while reducing waste and abrasive spend.

Our new metal grinding and cut off wheels are designed to be more than just a better product. They were created to help you do your best work.

Our new foundry line delivers a superior combination of life and cut-rate for maximum productivity.

These flap discs offer a paired flap design that delivers high performance grinding on aluminum.

Die Ergebnisse

Unübertroffene kornstandzeit

Längere Standzeit halbierte die Schleifmittelkosten.

Unschlagbare performance

3D-Korntechnologie erleichterte das Schleifen, erhöhte die Geschwindigkeit und reduzierte die Ermüdung des Anwenders.

Zusammenarbeit vor Ort

Zusammenarbeit vor Ort führte zu messbaren Produktivitätssteigerungen.

Unbestreitbare ergebnisse

Konstanteres Oberflächenfinish und weniger Nacharbeit erhöhten die Fertigungsqualität.

GESAMTEINSPARUNGEN PRO JAHR: 44.919,00€

Wenn wir diesem Betrieb helfen konnten, seine Kosten für Schleifmittel um die Hälfte zu senken, was können wir dann für Ihren Betrieb tun?