Die 20.000-Euro-Frage, die die Branchenriesen nicht beantworten konnten

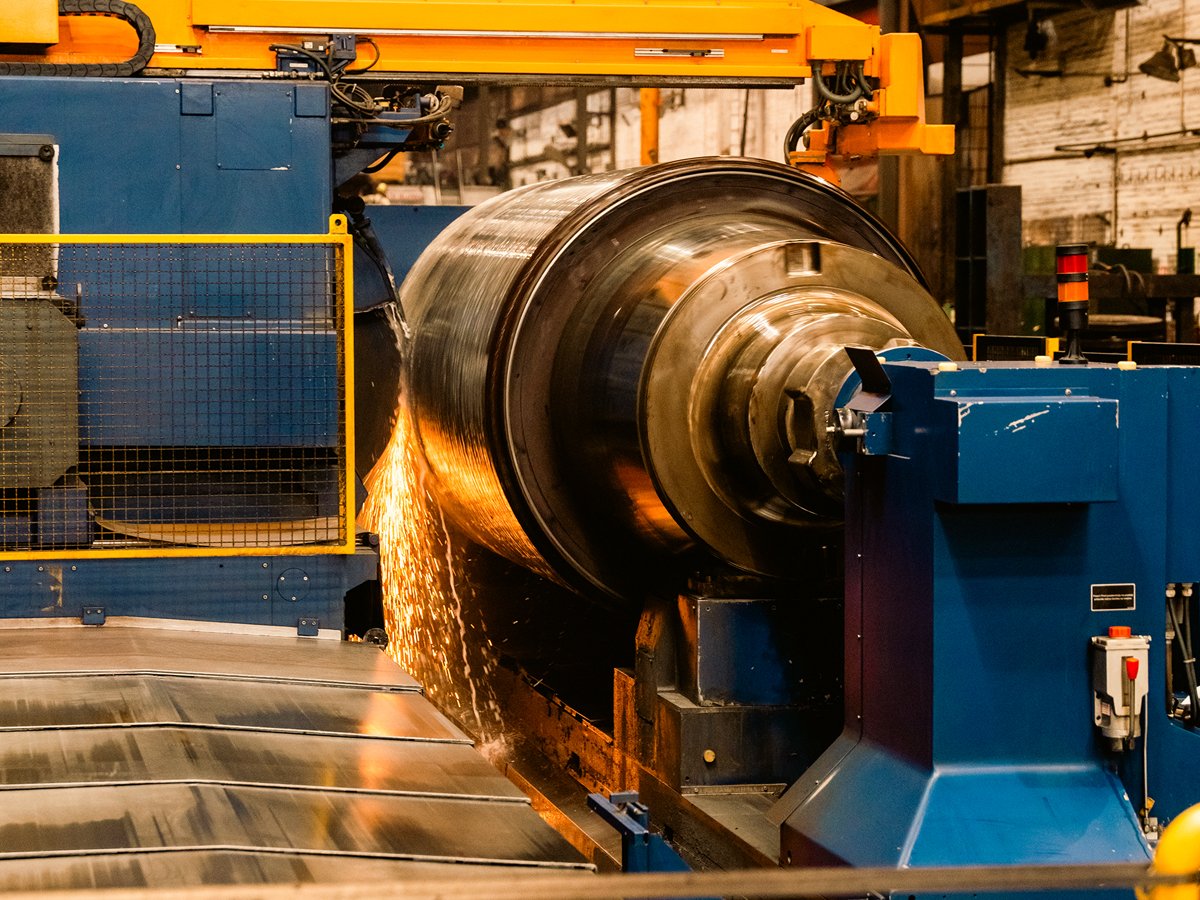

Ein großer europäischer Stahlhersteller befand sich in einem frustrierenden Kreislauf. Trotz der Zusammenarbeit mit branchenführenden Lieferanten hinterließen die Schleifscheiben ihrer Kaltwalzwerke immer wieder sichtbare Kratzspuren auf den teuren Walzen. Die Qualität litt, die Kosten stiegen und ihre etablierten Lieferanten hatten keine Lösungen mehr parat. Als unser technisches Team eintraf, kam es nicht, um Produkte zu verkaufen. Es brachte sein Fachwissen mit, um die richtigen Fragen zu stellen, und sein Engagement, echte Lösungen zu finden. Was dann geschah, war bahnbrechend!

Die Herausforderung

Anhaltende Oberflächenfehler

Anhaltende Oberflächenfehler

Feine Rattermarken und Kratzer beeinträchtigten die Walzenoberflächen.

Erstklassige Lieferanten, minderwertige Ergebnisse

Erstklassige Lieferanten, minderwertige Ergebnisse

Der etablierte Lieferant konnte die Mängel nicht beseitigen und keine gleichbleibende Qualität liefern.

Ausrüstungsbeschränkungen

Ausrüstungsbeschränkungen

Die Lösungen mussten innerhalb der bestehenden Maschinen funktionieren.

Steigende Kosten, sinkende Effizienz

Steigende Kosten, sinkende Effizienz

Abrasivmittelverbrauch und Qualitätsprobleme verschärften die betrieblichen Probleme.

Anhaltende Oberflächenfehler

Anhaltende Oberflächenfehler

Feine Rattermarken und Kratzer beeinträchtigten die Walzenoberflächen.

Erstklassige Lieferanten, minderwertige Ergebnisse

Erstklassige Lieferanten, minderwertige Ergebnisse

Der etablierte Lieferant konnte die Mängel nicht beseitigen und keine gleichbleibende Qualität liefern.

Ausrüstungsbeschränkungen

Ausrüstungsbeschränkungen

Die Lösungen mussten innerhalb der bestehenden Maschinen funktionieren.

Steigende Kosten, sinkende Effizienz

Steigende Kosten, sinkende Effizienz

Abrasivmittelverbrauch und Qualitätsprobleme verschärften die betrieblichen Probleme.

Unsere Lösung

Wir begannen mit einer vollständigen Prozessprüfung, bei der wir die Bedingungen und Schleifparameter untersuchten. Wir stellten fest, dass wir noch viel verbessern konnten. Wir schlugen unsere Fortis Mill-Scheibe vor, die speziell für Kaltwalzanwendungen entwickelt wurde. Das Team analysierte die Basisdaten der bestehenden Lösung und optimierte dann systematisch die Parameter für die einzigartigen Eigenschaften der Fortis Mill-Scheibe. Durch methodische Tests lösten wir, was Branchenführer nicht geschafft hatten: Wir erzielten eine überragende Oberflächenqualität und verdoppelten die Lebensdauer der Scheibe unter den bestehenden Bedingungen.

Wir brachten keinen Produktkatalog mit. Wir brachten einen anderen Ansatz mit.

A Global Abrasives Partner Focused on Mutual Success

At Weiler Abrasives, our experience dates back to 1898 when Joseph E. Weiler began manufacturing brushes for the jewelry industry in Pforzheim, Germany. Since then, we’ve grown and evolved into a global manufacturer serving customers in over 80 countries with nearly 1,500 employees around the world.

“While the company has grown and expanded significantly since those humble beginnings, our commitment to developing long-term partnerships with customers, co-workers, and community hasn’t changed. We like to call that our 3C’s.” Chris Weiler, Executive Chairman.

Whether you are looking to improve your surface conditioning processes, optimize your consumable spend, or train your team on the safe and proper use of abrasives and brushes, Weiler has the people and expertise to help you achieve your goals.

Weiler: Your Competitive Edge

Product Innovations

Optimum Use Line

Patent pending Optimum Use Line provides a visual reference to help get the most out of the wheel. Using the wheel to its full life reduces change-overs, which helps users be more productive while reducing waste and abrasive spend.

Cut Back

PTiger Type 27 grinding wheels are designed with fiberglass cut back from the edge for aggressive grinding right out of the box.

Longer Life

Patent pending Optimum Use Line provides a visual reference to help get the most out of the wheel. Using the wheel to its full life reduces change-overs, which helps users be more productive while reducing waste and abrasive spend.

Optimum Use Line

Patent pending Optimum Use Line provides a visual reference to help get the most out of the wheel. Using the wheel to its full life reduces change-overs, which helps users be more productive while reducing waste and abrasive spend.

Our new metal grinding and cut off wheels are designed to be more than just a better product. They were created to help you do your best work.

Our new foundry line delivers a superior combination of life and cut-rate for maximum productivity.

These flap discs offer a paired flap design that delivers high performance grinding on aluminum.

Die Auswirkungen

Oberflächenfehler beseitigt

Rattermarken und Kratzer vollständig beseitigt.

Lebensdauer der Räder verdoppelt

Fortis Mill-Räder hielten doppelt so lange wie die bisherige Premium-Lösung.

G-Verhältnis verdreifacht

Dreimal höher, keine Kompromisse bei der Qualität.

Jährliche Einsparungen: 20.000 €

Der Reifenverbrauch wurde um die Hälfte reduziert, wodurch Kosten in Höhe von 15.000 bis 20.000 Euro eingespart werden konnten.

Ihre Mitbewerber zahlen nur halb so viel für doppelt so viel Leistung.

Entdecken Sie, was Ihnen Ihr derzeitiger Lieferant verschweigt.