4 Nasveti za optimizacijo kakovosti in skrajšanje časa trajanja ciklov pri profilnem brušenju zobnikov

Brušenje profilov ponuja vsestranskost in se lahko uporablja pri zobnikih s prostorskimi omejitvami, ki ne dopuščajo drugih postopkov brušenja.

Avtor:

Dennis Brown,

Tehnični vodja prodaje,

Weiler Abrasives

Povečanjte svojo konkurenčno prednosti z izboljšavami procesov:

Weiler Process Solutions (WPS) je celovit program, namenjen ugotavljanju priložnosti za izboljšave, ki bodo imele takojšen učinek na vaše poslovanje.

Profilno brušenje zobnikov, znano tudi kot oblikovno brušenje, je zaključna metoda, uporabljena pri izdelavi zobnikov. Vključuje uporabo keramično vezanih brusnih plošč za spreminjanje ali popravljanje profila zob zobnikov, pogosto po toplotni obdelavi. Brusna plošča se vrti med dvema nasprotnima zoboma, pri čemer brusi obe površini hkrati.

V primerjavi z rezanjem zobnikov ta postopek zagotavlja natančnejšo površino zob in je bolj vsestranski, saj omogoča izdelavo posebnega, edinstvenega profila ali popravke profila z uporabo brusne plošče, ki je s poravnavanjem prilagojena za potrebne popravke ali spremembe.V večini aplikacij se uporablja plošča tipa 1 ali tipa 4. Velikost plošče bo določena z geometrijo stroja in zobnika.

Profilno brušenje se uporablja za brušenje notranjih in zunanjih zobnikov ter omogoča edinstveno vsestranskost. Uporablja se lahko pri zobnikih s prostorskimi omejitvami, ki ne omogočajo drugih postopkov brušenja, kot je neprekinjeno generativno brušenje zobnikov. Običajno se profilno brušenje uporablja za končno obdelavo večjih zob zobnikov, kot so tisti, večji od modula 5. Ta vrsta brušenja se uporablja za izdelavo številnih vrst zobnikov v različnih panogah – od avtomobilske in letalske industrije do kmetijstva in energetike. Zobniki so lahko za nekatere aplikacije precej veliki, kot so tisti za rudarjenje in drobljenje kamnin, ki merijo v premeru več kot 10 metrov. Vendar se je ta metoda izkazala za uspešno tudi pri manjših modulih, še posebej, ko je kakovost zobnikov ključnega pomena ali ko se izdelujejo posebne serije za raziskave in razvoj ali majhne proizvodne serije.

Zaradi zahtev glede kakovosti je lahko brušenje profilov zelo delovno in stroškovno intenziven postopek, zato za proizvajalca predstvlja ključen korak v proizvodnji zobnikov. Zato je pomembno izbrati pravo ploščo in slediti najboljšim praksam, ki bodo pomagale skrajšati čas obdelave, zmanjšati tveganje zažiganja in optimizirati kakovost pri teh procesih.

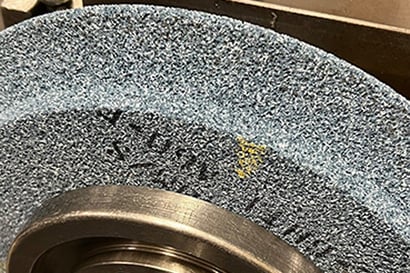

Nekatere plošče za profilno brušenje so že vnaprej oblikovane s strani proizvajalca, kot je prikazano na tem primeru visokozmogljive brusne plošče podjetja Weiler Abrasives.

Osnove profilnega brušenja

Profilno brušenje zobnikov je diskontinuiran postopek, ki hkrati brusi desne in leve bočne ploskve zob zobnika, od vrzeli do vrzeli. Brusna plošča je poravnana tako, da je skladna s točnimi dimenzijami brušenega zobnika. Večina strojev uporablja rotacijsko diamantno poravnalo, ki je nameščeno za, nad ali pod brusno ploščo. Med postopkom se poravnalo in brusna plošča (ali kombinacija obeh) premikata v več oseh, da dosežeta želeni profil zobnika. V primerjavi s kontinuiranim generativnim brušenjem zobnikov, pri katerem se profil ustvari z generativnim gibanjem, se pri tem postopku profil ustvari z obliko profila, ki je vdelan v brusno ploščo.

Večinoma je brušenje zobnikov zadnji korak v proizvodnem procesu. Po brušenju je zobnik običajno pripravljen za sestavo. Stroji, uporabljeni v tem postopku, se razlikujejo glede na proizvajalca in velikost. Nekateri stroji lahko brusijo zobnike do premera 6 metrov v ohišju. Drugi stroji so zgrajeni za večje proizvodne serije in so lahko opremljeni z avtomatiziranimi zmogljivostmi nakladanja in razkladanja, čeprav se večino rokovanja z materialom v in iz brusnega stroja običajno izvaja ročno s pomočjo dvigal.

Visokozmogljiva plošča za profilno brušenje podjetja Weiler Abrasives, ki prikazuje visoko poroznost koluta. Te visokozmogljive plošče nudijo boljše ohranjanje oblike in daljšo življenjsko dobo.

Izzivi profilnega brušenja

Obstaja več izzivov, ki lahko vplivajo na čas cikla in kakovost izdelave pri profilnem brušenju. Ti vključujejo:

- Zažiganje: Preprečevanje zažiganja predstavlja pri profilnem brušenju najbolj odločilno kakovostno lastnost. Če pride pri brušenju do zažiganja, lahko to privede do nastanka odpadnega materiala in podaljšanja časa cikla.

- Ohranjanje oblike: Zmožnost brusne plošče, da ohranjanja obliko, je naslednji pomemben kakovostni element in ima neposreden vpliv na čas cikla in geometrijo zobnika.

- Raven usposobljenosti upravljavca stroja: zelo pomembno je, da ima upravljavec znanje o zobnikih in opravljeno usposabljanje uporabe stroja za profilno brušenje. Najti, usposobiti in obdržati takšne upravljavce je lahko izziv.

- Življenjska doba brusne plošče: Pomembno je izbrati ploščo, ki lahko izpolni vse zahteve glede kakovosti in hkrati zagotavlja najdaljšo možno življenjsko dobo. Uporaba pravilne strategije brušenja lahko pomaga podaljšati življenjsko dobo plošče. Zato je za upravljavce strojev za brušenje profilov še posebej pomembno usposabljanje, saj se tako zagotovi uporaba pravilnih strategij brušenja.

- Nepravilni parametri: Najprej je treba določiti splošno strategijo brušenja, nato pa je mogoče programirati ali prilagoditi parametre stroja. Uporaba napačnih programskih parametrov v postopku profilnega brušenja lahko povzroči povečan čas cikla, slabo kakovost zobnikov, zažiganje in povečan odpad pri proizvodnji zobnikov. Posvetovanje z aplikacijskim inženirjem, npr. zaposlenim pri proizvajalcu abraziviv, kot je Weiler Abrasives, lahko izboljša rezultate.

- Proizvodna ozka grla: Proces profilnega brušenja lahko predstavlja vir ozkih grl. Na primer, čas cikla v primeru brušenja zelo velikih zobnikov ali pri brušenju za oblikovanje zoba je lahko od 2 do 12 ur. Strateška sprememba samega brusilnega koluta ali morda prilagoditev parametrov lahko ta čas prepolovi ali ga še dodatno skrajša.

Nabor abrazivnih izdelkov

Pri izbiri brusne plošče je na voljo veliko formulacij. Odvisno od trdote zobnika, velikosti in metode končne obdelave bodo različne plošče prinesle različne rezultate. Drugi dejavniki, ki jih je treba upoštevati, vključujejo velikost plošče (širino in premer) ter ocenjeno hitrost. Različne vrste plošč lahko zagotavljajo različne lastnosti rezanja, vzdržljivost in življenjsko dobo izdelka.

Običajno za postopke profilnega brušenja izberejo ploščo z odprto poroznostjo in keramičnim vezivom zzrni aluminijevega oksida ali visoko zmogljiva keramična zrna. Te plošče se razlikujejo od brusnih plošč, ki se uporabljajo pri kontinuiranem generativnem brušenju zobnikov, kjer se običajno uporabljajo plošče z normalno ali neinducirano poroznostjo. Za profilno brušenje je priporočljivo uporabiti ploščo z inducirano poroznostjo ali zelo velikimi porami, da bi zmanjšali tveganje poškodb ali uničenja obdelovanca, kar lahko znatno podraži postopek. Zaradi tega je pomembno, da se za obdelavo uporabi prava plošča. Tudi če se brusna plošča ne uporablja z največjo zmogljivostjo, se lahko z izbiro ustrezne plošče preprečijo katastrofalne posledice. Napačna brusna plošča lahko podjetje stane na tisoče eurov ali več, če izdelani zobniki po vgradnji in zagonu odpovejo.

Poiščite proizvajalca abrazivov, ki lahko oceni zahteve vašega procesa in proizvede brusilno ploščo za profilno brušenje, ki bo zagotovilo optimizirano delovanje. Kakovosten proizvajalec lahko razvije prilagojene brusne plošče z različnimi velikostmi in vrstami abrazivnih zrn, ki so prilagojena za uporabo na različnih CNC strojih.

Brusna plošča z odprto poroznostjo in keramično vezjo uporablja bodisi zrna aluminijevega oksida bodisi zrna visokozmogljive keramike. Za brušenje profilov je priporočljivo uporabiti ploščo z inducirano poroznostjo ali zelo velikimi porami, da se zmanjša tveganje poškodb ali uničenje obdelovanca. Ta slika prikazuje ploščo z odprto poroznostjo po brušenju brez znakov obremenitve.

4 Nasveti za profilno brušenje

Pri optimizaciji kakovosti in zmanjšanju časa cikla pri profilnem brušenju je treba usmeriti pozornost na nekatere pomembne najboljše prakse. Strategija brušenja igra ključno vlogo, zato ne gre prezreti dejavnikov, kot je »koliko zob lahko zbrusimo, preden moramo brusno ploščo poravnati oz. ponovno profilirati?” Upoštevati je potrebno te štiri nasvete za profilno brušenje:

1. Boljše ohranjanje oblike:

Pri ciklu brušenja je treba upoštevati dva elementa: čas brušenja in čas poravnave oz. profiliranja. Čas poravnave v ciklu lahko traja od tri do osem minut ali več. Torej, bolje kot lahko zadržite obliko, daljši bo čas med poravnavami, čas vašega cikla pa bo hitrejši. Zaradi tega je usposabljanje za upravljavce profilnega brušenja ključnega pomena, saj se s tem zagotovi, da uporabljajo ustrezne strategije brušenja. Posvetujte se s proizvajalcem abrazivov, da oblikujete ploščo z optimalno tehnologijo zrn in vezivom za čim boljše ohranjanja oblike.

2. Hladnejše rezanje:

Najpomembnejši kakovostni element pri profilnem brušenju je tveganje zažiganja. Zažiganje pomeni, da je bila površina zoba izpostavljena zelo visokim temperaturam med postopkom brušenja. To lahko zmanjša trdoto in povzroči napetosti v materialu zobnika, kar povzroči razpoke, ki bodo privedle do njegove odpovedi. Večina strojev ima hladilne sisteme z visokim pretokom, ki zagotavljajo zadostne lastnosti izpiranja za izpiranje kovinskih ostružkov, ki jih proizvaja brusna plošča, in visokotlačne šobe za čiščenje plošče. Preden se lahko izbere brusna plošča, morajo biti ti pogoji izpolnjeni, sicer plošča ne bo delovala, kot je načrtovano. Plošča, ki omogoča s hladnejše rezanje zagotavlja številne prednosti. Ko povečujete zmogljivost in agresivnost plošče, je pomembno izberati rezalno ploščo, ki omogoča hladnejše rezanje, da preprečite zažiganje obdelovanca in morebitno okvaro plošče. Kolut se hladi z maksimiziranjem natančnega časovnega razporeda sproščanja zrn iz veziva in z uporabo primerne tehnologije zrn za obdelavo. Ko visokozmogljiva brusna plošča reže hladneje, je mogoče rezati hitreje. Poleg tega bo čim bolj natančen postopek grobega surovca zobnikov ali optimalne geometrije in velikosti pred brušenjem zmanjšal tveganje za napake v kakovosti in pomagal stabilizirati postopek brušenja.

3. Povečajte življenjsko dobo plošče z večjim rezalnim volumnom (V’w):

Rezalni volumen je merilo, koliko materiala zoba zobnika lahko odstranimo, preden je treba popraviti geometrijo, kar je znano tudi kot izguba oblike. Ko je stroj nastavljen, se oblika s poravnavanjem oz. profiliranjem vdela na brusno vploščo in zobnik se zbrusi - tako je oblika na zobniku.

Ista oblika, ki se nahaja na brusni plošči, se prenese na zobnik. Število ponovitev, ki jih je mogoče izvesti, preden oblika ni tolerantna ali nesprejemljiva, se imenuje dosegljiv rezalni volumen, ki se določi z volumetričnim izračunom. Ne pozabite, da lahko čas poravnavanja znaša nekaj minut; zato lahko z optimizacijo strategije brušenja in poravnavanja dosežemo skrajšanje časa cikla. Različne brusne plošče imajo različne rezalne volumne. Na splošno velja, da imajo poceni brusne plošče manjši rezalni volumen, medtem ko imajo zelo zmogljive brusne plošče zelo velik rezalni volumen. Večji rezalni volumen pomeni daljšo življenjsko dobo plošče in krajši čas cikla. To dosežemo z zmanjšanjem števila intervalov poravnav. Če je strategija brušenja pravilna in optimizirana, boste najboljši rezultat dosegli z visoko zmogljivo ploščo.

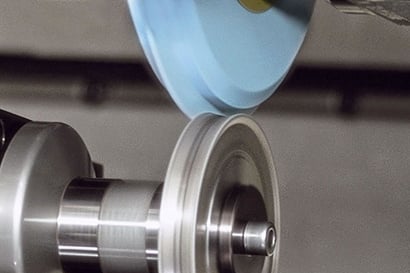

Postopek priprave poravnavanja brusne plošče za profilno brušenje, ki prikazuje uporabljeno metodo.

4. Zmanjšajte čas cikla z visokimi stopnjami odnašanja materiala (Q’w):

Izboljšanje stopnje odnašanja materiala (MRR) bo zmanjšalo čas cikla. Stopnja odnašanja materiala je merilo, ki se uporablja za razumevanje, kako hitro se odstrani material obdelovanca z brusno ploščo. Višja kot je vrednost, višja je stopnja odnašanja. Višji MRR lahko dosežemo bodisi s povečanjem odnosa materiala, bodisi z večanjem hitrosti podajanja plošče – ali s kombinacijo obeh. Formula za Q’w je:

′w = ( * )/60

kjer,

= količina materiala, enote za prostornino

= hitrost podajanja, enote za razdaljo/čas

Odvisno od uporabljene tehnologije brusne plošče je lahko zaželena visoka hitrost podajanja namesto nizke hitrosti podajanja in velike količine odstranjenega materiala. To je pogost faktor pri brušenju in je običajno eno od prvih vprašanj, ki jih zastavijo upravljavci. Formula Q’w prikazuje, da lahko prilagodite stopnjo odnosa materiala z razumevanjem, kako uporabiti pravo tehnologijo brusne plošče za optimizacijo količine odnosa, hitrosti podajanja ali obojega. Pomembno je opozoriti, da imajo zobniki z nizkim številom zob spremenljiv Q’w po profilu od korena do vrha. Ker se kot profila od korena do vrha spreminja pri srednje velikih do velikih zobnikih, bo ta vrsta zobnika zahtevala drugačno strategijo brušenja za doseganje kakovosti in preprečevanje zažiganja. Kot pri drugih elementih procesa brušenja je Q’w odvisen od sistema hladilne tekočine, geometrije zobnikov in drugih dejavnikov. Upoštevajte tudi, da lahko z večanjem stopnje odnosa v smislu hitrosti podajanja povzročite dodatno obremenitev stroja in prezgodnje okvare stroja ter dodatno vzdrževanje in izpade proizvodnje.

Kakovost in učinkovitost sta pri profilnem brušenju ključnega pomena. Aplikacijski inženir za obdelave zobnikov lahko zasnuje strategijo brušenja za določen zobnik, preden se stroj izklopi in se začne nastavitev. Sodelovanje z aplikacijskim inženirjem proizvajalca brusnih plošč zagotavlja operaterju ali nastavljavcu stroja dragocene informacije za oblikovanje programa brušenja z optimalnimi hitrostmi brušenja in volumni rezanja za predlagano tehnologijo brusnih plošč.Prav tako lahko ugotovijo, ali je tehnologija brusnih plošč pravilna ali pa jo je treba ponovno oblikovati ali spremeniti.Proizvajalci želijo biti stroškovno učinkoviti in zmanjšati čas cikla pri profilnem brušenju, vendar morajo predvsem ohranjati izjemno visoko kakovost, zaradi česar je predvidevanje cikla s programiranjem ključno. Pravi proizvajalec brusnih plošč razume te izzive in lahko sodeluje z operaterji in inženirji, da zasnujejo brusno ploščo, ki je najbolj primerna – za prihranek stroškov in optimizacijo časa cikla, ne da bi pri tem ogrozili kakovost.